全面解析围攻中扭矩问题的解决策略与方法介绍

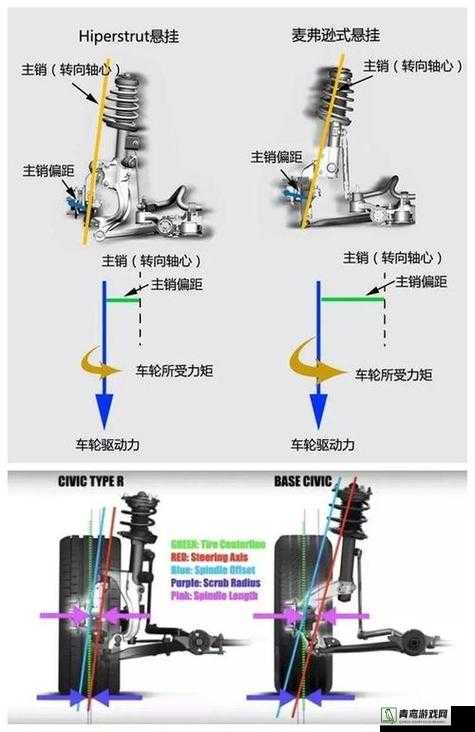

扭矩,作为物理学中一个至关重要的概念,是衡量物体发生转动效应的特殊力矩,它描述的是力的旋转作用,而非简单的直线作用,扭矩反映了力在旋转体上产生的转动效果,是评价机械系统转动能力的重要指标,在机械、物理、工程等多个领域中,扭矩的解决和优化是确保机械系统正常运行和高效性能的关键,本文将详细介绍围攻扭矩(即扭矩过大或过小导致的问题)的解决方法,帮助读者更好地理解和应对扭矩问题。

一、扭矩问题的识别

要解决扭矩问题,我们需要准确识别扭矩问题的存在,扭矩问题通常表现为机械系统的转动困难、振动、噪音、磨损加剧等现象,在螺栓-螺母连接中,如果扭矩过大,可能导致螺栓断裂或螺纹损坏;如果扭矩过小,则可能导致连接松动,影响机械系统的稳定性和安全性,我们需要通过监测和分析机械系统的运行状态,及时发现扭矩问题。

二、扭矩问题的原因分析

扭矩问题的原因多种多样,可能涉及材料、设计、制造、装配等多个方面,以下是一些常见的扭矩问题原因:

1、材料因素:材料的硬度、韧性、摩擦系数等特性直接影响扭矩的大小,硬度较高的材料在拧紧过程中需要更大的扭矩。

2、设计因素:设计不合理的螺纹形状、尺寸、配合间隙等都会导致扭矩问题,螺纹大径过大或过小,都会影响拧紧扭矩的大小。

3、制造因素:制造过程中的误差、变形、表面粗糙度等都会影响扭矩,螺纹表面的粗糙度过大,会增加摩擦系数,导致扭矩增大。

4、装配因素:装配过程中的润滑、配合精度、拧紧顺序等都会影响扭矩,润滑不良会导致扭矩增大,配合精度不足会导致扭矩波动。

三、扭矩问题的解决方法

针对扭矩问题,我们可以从以下几个方面入手,寻求解决方案:

1、优化材料选择:根据机械系统的使用环境和要求,选择合适的材料,对于需要承受较大扭矩的螺栓,可以选择硬度较高、韧性较好的材料。

2、改进设计:优化螺纹形状、尺寸和配合间隙,以降低扭矩,通过减小螺纹大径或增加螺纹升角,可以降低拧紧扭矩,合理设计配合间隙,避免过盈配合导致的扭矩增大。

3、提高制造精度:加强制造过程中的质量控制,确保螺纹的精度和表面粗糙度符合要求,采用精密加工技术,提高螺纹的加工精度;采用表面处理技术,降低螺纹表面的粗糙度。

4、改善装配工艺:优化装配过程中的润滑、配合精度和拧紧顺序,使用合适的润滑剂,降低摩擦系数,减小扭矩;提高配合精度,确保螺纹的顺利配合;采用合理的拧紧顺序,避免扭矩过大或过小导致的连接问题。

5、采用扭矩控制设备:在机械系统中安装扭矩控制设备,如扭矩传感器、扭矩限制器等,实时监测和控制扭矩的大小,这些设备可以根据预设的扭矩值,自动调节拧紧力,确保扭矩在合理范围内。

6、加强维护和保养:定期对机械系统进行维护和保养,检查螺纹连接的状态,及时更换损坏的螺栓和螺母,保持螺纹连接处的清洁和润滑,降低摩擦系数,延长使用寿命。

四、案例分析

以自攻螺钉攻入困难为例,我们可以进一步分析扭矩问题的解决方法,自攻螺钉攻入困难通常是由于摩擦系数过大、配合孔径过小、螺纹大径过大等原因导致的,针对这些问题,我们可以采取以下措施:

1、改善螺钉表面处理:通过抛光、电镀等表面处理工艺,降低螺钉表面的粗糙度,减小摩擦系数。

2、优化配合孔径:在保证螺钉能自然垂直配合孔径的前提下,适当增大孔径,降低攻入扭矩。

3、调整螺纹大径和锥度:通过改变螺纹大径和锥度,调整攻入螺纹的过盈量,改善攻入扭矩。

4、使用润滑剂:在攻入过程中使用合适的润滑剂,降低摩擦系数,减小扭矩。

通过以上措施的实施,我们可以有效解决自攻螺钉攻入困难的问题,提高机械系统的运行效率和稳定性。

扭矩问题的解决需要从多个方面入手,包括优化材料选择、改进设计、提高制造精度、改善装配工艺、采用扭矩控制设备和加强维护保养等,通过综合运用这些方法,我们可以有效解决扭矩问题,确保机械系统的正常运行和高效性能。